O processo de adaptação máquinas agrícolas é essencial para empresas que desejam exportar tecnologia ou adequar equipamentos às normas internacionais. A expansão das máquinas agrícolas brasileiras no mercado europeu impõe desafios técnicos rigorosos. Adaptar esses equipamentos às normas europeias exige uma revisão detalhada dos componentes, sistemas de segurança e tecnologias embarcadas. Para engenheiros, técnicos e gestores de empresas agroindustriais, entender essas adaptações é essencial para garantir competitividade, conformidade regulatória e desempenho operacional. Este conteúdo entrega uma análise prática com foco em manutenção, seleção correta de correias e melhorias produtivas, ajudando sua empresa a alinhar processos e evitar retrabalhos dispendiosos na exportação para a Europa.

Desafios Técnicos na Adaptação Máquinas Agrícolas para Exportação

Exportar máquinas agrícolas do Brasil para a Europa não é apenas levar o produto pelo oceano. É como abrir um manual gigantesco de regras e restrições — e não pode pular capítulo. As diferenças técnicas entre os equipamentos usados aqui e os demandados lá são enormes. Primeiro, a segurança. As normas europeias para máquinas agrícolas são rigorosas. Não basta ter um freio eficiente — ele precisa responder dentro de parâmetros específicos. Faróis, sinalizações, proteções mecânicas, tudo tem de estar dentro dos padrões. Se não, é risco de barramento na alfândega e prejuízo grande.

Depois, a questão das emissões contaminantes. Motores agrícolas brasileiros muitas vezes não cumprem os limites europeus de emissão de gases nocivos. Ajustar o motor para atender a esses requisitos nem sempre é simples — pode envolver troca de injeção eletrônica, sistema de exaustão, filtros especiais. E isso muda a configuração da máquina inteira. Também não esqueça: a certificação é mandatória. Empresas precisam garantir que seus produtos tenham homologações válidas na UE, o que inclui ensaios, testes de campo e acompanhamento técnico apurado.

Outro ponto crucial são as diferenças estruturais. Máquinas brasileiras, às vezes, são mais robustas para condições tropicais e solos diferentes. Isso pode significar peso maior, componentes mais reforçados ou formato distinto. Na Europa, por causa das regulamentações e práticas agrícolas, muitas vezes a leveza e a eficiência energética são valorizadas. Essa discrepância obriga adaptadores e engenheiros a redesenhar partes e otimizar sistemas, sem perder a resistência necessária.

Tudo isso traz desafios enormes para engenheiros e técnicos envolvidos no processo. Eles precisam entender não só o que o projeto original exige, mas também o que a legislação impõe. É comum voltas e mais voltas em protótipos, testes intensos, revisões em desenhos técnicos. O processo de validação é longo, porque qualquer falha pode atrasar a entrega e gerar multas ou mesmo o impedimento de entrar no mercado europeu.

Compliance normativo não é luxo ou burocracia chata. É salvar toda a cadeia produtiva e garantir que a máquina funcione no exterior, sem riscos legais ou técnicos. É preciso documentação minuciosa, padronização rigorosa e atualização constante das normas, que mudam com frequência.

Para ajudar com a rotina de manutenção e garantir a eficiência da máquina adaptada, entender os tipos certos de manutenção pode ser uma mão na roda para quem atua no campo. Se quiser saber mais, vale conferir uma visão prática sobre quando aplicar cada tipo de manutenção para garantir eficiência no campo.

Em resumo: adaptar máquinas brasileiras para a Europa é mais do que mexer em peças. É reconstruir um produto inteiro com olhos atentos à técnica, regulamentos e mercado. Com foco total na qualidade e no cumprimento das normas, a porta para o mercado europeu abre, mas exige um caminho cheio de desafios a serem vencidos.

Normas Europeias e a Adaptação Máquinas Agrícolas

Para que máquinas agrícolas brasileiras consigam uma vaga competitiva no exigente mercado europeu, ajustes mecânicos são mais que essenciais — são obrigatórios. Isso passa por uma revisão profunda na estrutura. Imagine um chassi adaptado não só para suportar terrenos irregulares, mas também para conformar às normas rígidas de segurança europeias, como resistência a impactos e vibrações frequentes. Muitas vezes, o aço usado originalmente exige substituição por ligas mais duras ou o reforço em pontos específicos, mantendo o equipamento forte e leve.

O coração hidráulico também sofre uma transformação. Sistemas brasileiros, focados em desempenho, devem ganhar ajustes finos para garantir maior precisão e fluidez, evitando vazamentos e minimizando perdas de pressão. Componentes como bombas, válvulas e linhas de alta pressão são escolhidos com critérios técnicos rigorosos — precisam suportar variações bruscas de temperatura e uso contínuo, porque o clima europeu pode ser cruel.

Outra camada crítica é a eletrônica embarcada. Sensores e atuadores devem atender a padrões de comunicação e segurança que garantam não só funcionalidade, mas também rastreabilidade e interoperabilidade com sistemas europeus. A engenharia brasileira tem que se reinventar, incorporar protocolos internacionais e garantir interfaces amigáveis para operadores habituados a outra realidade.

Quando falamos de peças menores, a escolha das correias de transmissão vira estratégia. Elas não podem falhar em momentos-chave. Por isso, seleciona-se com foco na durabilidade elevada, resistência a ambientes úmidos e frios, que são comuns no norte da Europa, e a flutuações de carga. Correias muito rígidas se desgastam rápido, enquanto as mais flexíveis perdem eficiência — o ponto exato é buscado com testes práticos e feedback direto do campo. Além disso, isso impacta direto na redução de manutenções, um fator decisivo para a produtividade e confiabilidade em uma máquina que roda longas horas.

Rolamentos e sistemas de frenagem recebem atenção semelhante. Os rolamentos, por exemplo, precisam suportar não só cargas maiores, mas também resistir à penetração de poeira, um problema menos comum no Brasil, mas frequente em determinadas regiões europeias. No caso dos freios, a exigência não é só parar a máquina com segurança, mas fazer isso repetidas vezes sem comprometer componentes, algo vital para áreas agrícolas com relevo íngreme.

Esse vício brasileiro de simplesmente adaptar ‘‘na força’’ aqui não cola. O segredo está numa seleção criteriosa e no desenvolvimento focado, porque cada componente faz parte de um sistema que exige excelência. Para quem quer entender melhor como a escolha correta dos componentes e manutenção influenciam a eficiência, tem uma análise interessante sobre tipos de manutenção e quando aplicar cada uma que pode ampliar esse conhecimento.

Adaptar máquinas exige mais que trocar peças. É repensar todo o sistema — da estrutura ao último parafuso — com olhos atentos às demandas do mercado europeu. Esse é o verdadeiro desafio e também a grande oportunidade. Dá trabalho, mas empresa que supera essa etapa, também garante posição firme num mercado exigente, onde qualidade e performance são lei.

Manutenção Preventiva após a Adaptação Máquinas Agrícolas

Adaptar máquinas agrícolas brasileiras para as exigências do mercado europeu não para na seleção dos componentes ou modificações mecânicas. A manutenção preventiva ganha papel central, porque falhas podem não só comprometer a eficiência, mas também invalidar garantias e conformidades técnicas.

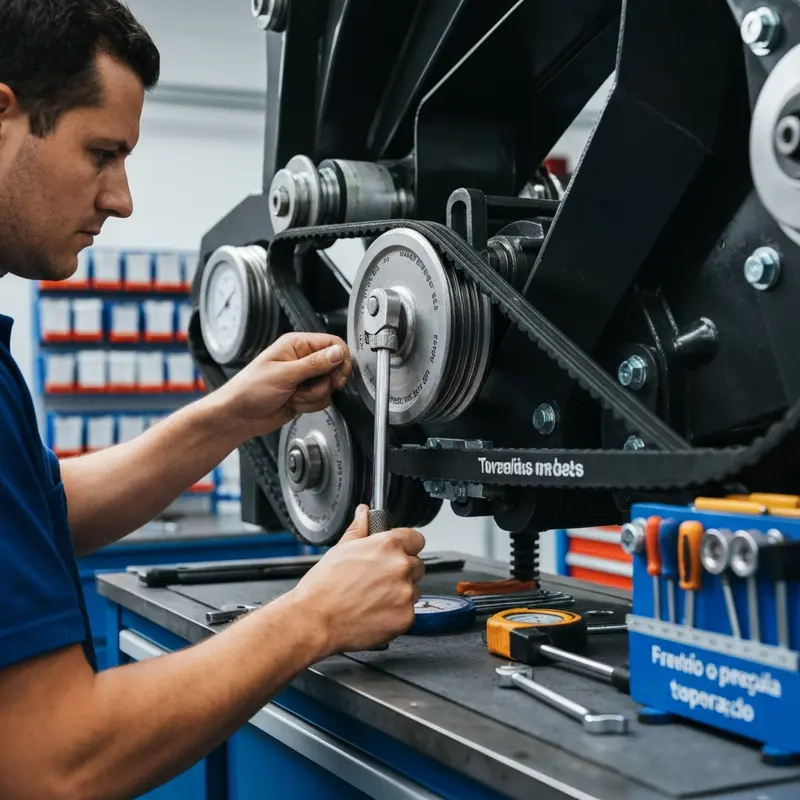

A rotina começa com inspeções minuciosas das correias de transmissão. Elas são protagonistas silenciosas, mas sujeitas a desgaste acelerado em ambientes úmidos e frios, comuns na Europa. Checar tensão e alinhamento evita deslizes e esticamentos que acabam desgastando mais rápido os rolamentos e polias. Um erro comum é negligenciar a condição superficial das correias: rachaduras finas ou endurecimento indicam que é hora de trocar e não esperar a falha.

Lubrificação é outro capítulo de atenção especial. Máquinas adaptadas trazem sensores e atuadores que precisam de fluidos próprios para garantir operação constante, mesmo em temperaturas abaixo de zero. Também vale ajustar o intervalo de lubrificação conforme as condições locais, pois o lubrificante errado ou em excesso cria mais problemas que solução. Técnicos devem usar graxas e óleos homologados, que atendem normas ambientais e não comprometem os sistemas eletrônicos sensíveis.

Falando em sensores, a calibração regular é crucial para manter a precisão das máquinas. Sensores adaptados acompanham o rigor europeu e controlam desde a eficiência do motor até a posição de implementos. Sem calibração, o risco de leituras incorretas cresce, impactando a produtividade e consumo energético. O melhor diagnóstico vem de uma combinação entre instrumentos digitais e análise visual, criando um ciclo eficiente de aferição.

Controle de desgaste vai além do óbvio. Componentes eletromecânicos, roldanas, buchas e amortecedores precisam ser avaliados periodicamente. Vários desses itens apresentam desgaste interno imperceptível que pode gerar falhas em momentos críticos, causando custos altos. A recomendação é implantar uma checklist detalhada para cada eixo e motor, com inspeções programadas e registros para análise crescente de dados.

Um checklist básico, porém eficaz, para manutenção dessas máquinas adaptadas pode incluir:

- Verificar tensão e estado das correias: buscar sinais de desgaste, rachaduras e desalinhamento.

- Lubrificação dos sistemas hidráulicos e rolamentos: usando fluidos homologados.

- Calibrar sensores eletrônicos conforme instruções técnicas: confirmar leituras e reposição quando necessário.

- Inspecionar componentes eletromecânicos: cheque desgaste invisível em buchas, pinos e amortecedores.

- Registrar todas as etapas e alertas em sistemas digitais: manter histórico para análise preditiva.

Esse plano robusto não é só para evitar paradas não programadas. Ele está alinhado às normas da União Europeia, que exigem comprovação de manutenção para efeitos de certificação e segurança.

Para engenheiros e gestores que buscam otimizar esse processo, vale conferir uma abordagem prática detalhada sobre tipos de manutenção e quando aplicar cada uma para garantir eficiência, focando exatamente na realidade agrícola de plataformas e máquinas adaptadas (veja mais aqui). Essa leitura complementa o entendimento e facilita a implantação de cronogramas que, de fato, aumentam a vida útil do maquinário, gerando segurança e produtividade em outro patamar.

Impactos da Adaptação Máquinas Agrícolas na Produtividade

Adaptar máquinas agrícolas para o mercado europeu não é só uma questão de cumprir normas. Essas modificações afetam direto a produtividade no campo e os custos ao longo da cadeia industrial. Quando as máquinas chegam ao solo europeu, elas enfrentam desafios diferentes. Temperaturas, tipos de solo, legislações ambientais, tudo isso exige ajustes finos. E é aí que o trabalho dos gestores industriais se mostra decisivo.

Ao escolher componentes certos – como correias com resistência adequada, materiais compatíveis e maior durabilidade – as operações ganham em eficiência. Paradas técnicas caem drasticamente. Menos tempo parado significa mais hectares colhidos e/ou plantados por dia. Isso pode parecer um detalhe, mas a soma do ganho operacional em períodos críticos da safra gera impacto financeiro significativo.

A redução das paradas não programadas melhora o índice de disponibilidade das máquinas, um indicador chave para quem acompanha produtividade. Menos falha significa também menos troca emergencial de peças, o que gera economia direta no custo de manutenção. Ao mesmo tempo, as adaptações técnicas otimizam o consumo de insumos. Uma máquina calibrada dentro das especificações europeias evita desperdícios de combustível, óleo hidráulico e fertilizantes, essencial para o controle dos custos operacionais.

Mas, como mensurar essas melhorias? Gestores precisam transformar esses ganhos em números. Monitorar a taxa de paradas antes e depois das adaptações é um começo. Avaliar o tempo médio entre falhas (MTBF) e o tempo para reparo (MTTR) oferece um panorama claro da evolução operacional. Com esses dados, é possível calcular o retorno sobre o investimento (ROI) das modificações técnicas e das rotinas de manutenção implementadas.

Além disso, indicadores financeiros como redução em gastos com peças de reposição e a melhora no uso de insumos devem ser integrados ao cálculo do ROI. Isso fortalece a argumentação para futuros investimentos e mostra o real valor dos componentes escolhidos no projeto da máquina.

Não se trata só de números. O feedback direto das equipes de campo reforça a percepção do valor das adaptações. Quem está na linha de frente percebe a diferença na operação: menos falhas, maior estabilidade e melhor performance das máquinas. Esses relatos são importantes para complementar análises quantitativas e ajudar na tomada de decisão.

Um ponto interessante é que a otimização gerada por essas adaptações também impacta na sustentabilidade. Equipamentos ajustados às normas europeias emitem menos resíduos e consumem menos energia, contribuindo para o menor impacto ambiental da atividade agrícola. Isso agrega valor à imagem da empresa no mercado global.

Para quem quer mergulhar mais a fundo em rotinas que garantem essa eficiência, vale conferir algumas práticas fundamentais para evitar falhas e prolongar vida útil dos componentes, como explicado ao abordar tipos de manutenção para garantir eficiência no campo.

No fim das contas, a adaptação técnica vai muito além do papel e da certificação. Ela transforma o operacional, reduz custos, melhora indicadores de produtividade e ajuda a construir um caixa mais saudável para a empresa. E, no agronegócio, esse resultado faz toda a diferença.

Recomendações Técnicas para Seleção e Manutenção de Correias em Máquinas Agrícolas Adaptadas

Escolher a correia certa não é só uma questão de encaixe. Para máquinas agrícolas brasileiras adaptadas ao mercado europeu, é preciso ir além. As condições de trabalho mudam, assim como as normas ambientais e técnicas. Isso exige uma seleção cuidadosa das correias de transmissão — do tipo até o material, resistência e compatibilidade com sistemas modernos.

Na Europa, as correias mais indicadas para o campo são aquelas que resistem a variações de temperatura e à abrasão constante do uso em terreno irregular. Correias do tipo síncrono e as polias compatíveis ganham destaque por transmitirem força com mais precisão e menos desgaste. Além disso, a exposição a graxas, óleos hidráulicos e agentes químicos exige materiais que não se deformem nem percam resistência rapidamente. Correias em compostos de borracha reforçados com fibras sintéticas são comuns para garantir durabilidade e flexibilidade ao mesmo tempo.

Outro ponto crítico: a interação da correia com sistemas hidráulicos e eletrônicos, cada vez mais presentes nas novas máquinas agrícolas exportadas. Correias mal dimensionadas ou de qualidade inferior podem acarretar falhas no sincronismo das máquinas, afetando a precisão das operações. Então, fazer a escolha do componente considerando essas interfaces é impossível ignorar.

Agora, sobre manutenção — aqui muita gente erra e paga o preço. O primeiro passo é garantir o alinhamento correto das polias. Uma correia desalinhada sofre muito desgaste lateral e pode até estourar, gerando paradas inesperadas e custos altos. Usar ferramentas adequadas para verificar o paralelismo minimiza esses riscos. Outro ponto obrigatório: a tensão da correia. Nem frouxa demais, nem apertada ao ponto de danificar os rolamentos. O ideal é seguir a especificação do fabricante da correia, ajustando conforme o desgaste natural ao longo do tempo.

Inspeções preventivas são o segredo que economiza dinheiro. Uma rotina simples de check-up visual pode detectar rachaduras, endurecimento do material ou até presença de objetos estranhos que acabam murchando a vida útil. Ainda, o uso de lubrificantes compatíveis — sem excessos — ajuda a controlar a fricção sem causar deterioração.

Para otimizar esses processos, compra estratégica é fundamental. Mais do que preço, qualidade e certificação europeia devem pesar na decisão. Além disso, criar parcerias técnicas com fornecedores que entendam as especificidades do mercado agrícola europeu garante consultoria personalizada e suporte técnico confiável.

Gerir bem a seleção e a manutenção das correias cria um ciclo virtuoso: menos paradas, menor custo de reposição e operação mais eficiente. Tudo isso reflete no resultado final e fortalece o posicionamento das empresas brasileiras frente aos exigentes mercados europeus.

Se quiser aprofundar seu conhecimento sobre manutenção eficaz e garantir eficiência no campo, vale conferir este material sobre diferentes tipos de manutenção e sua aplicação prática. Ele pode ajudar a estruturar uma rotina que realmente protege seus equipamentos no dia a dia.

Precisa escolher a correia certa para sua operação? Fale agora com um especialista Multibelt e receba uma recomendação técnica personalizada para aumentar a segurança, eficiência e vida útil do seu equipamento.

Mude de vida agora https://wa.me/554391858484

Sobre

Grupo Multibelt oferece suporte técnico especializado em seleção e manutenção de correias industriais para máquinas agrícolas, auxiliando na adaptação de equipamentos para alta performance e conformidade nos mercados internos e internacionais.